- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Batterifack

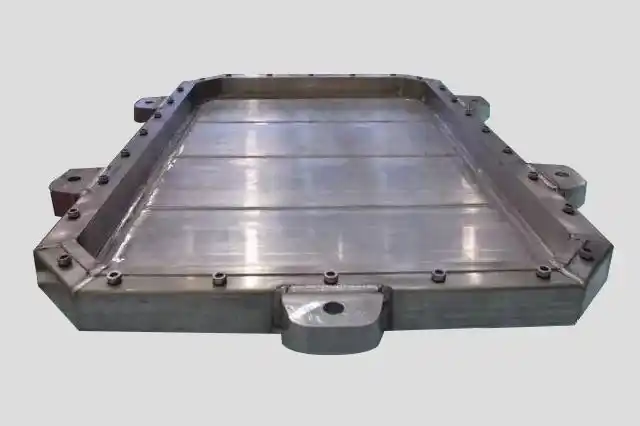

Xiamen Hongyu Intelligent Technology Co., Ltd. är ett produktionsorienterat företag specialiserat på tillverkning av batteribrickor. Det är engagerat i att förse kunderna med lösningar av hög kvalitet. Företaget har flera kvalifikationer och patent och prioriterar alltid kundservice och produktkvalitet. Bilbatterihållarna som produceras av HY finns i olika former och standarder och kan erbjuda skräddarsydda tjänster för olika fordonsmodeller utifrån kundens önskemål.

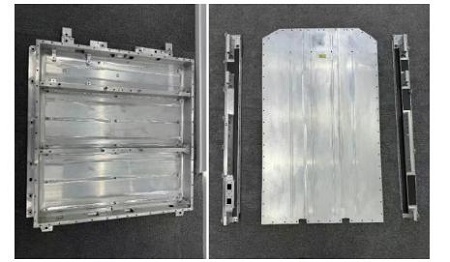

Process: gjutning, precisionsbearbetning, svetsmontering

Ytbehandling: förgalvanisering, passivering

Modell: anpassad

Skicka förfrågan

Xiamen Hongyu Intelligent Technology Co., Ltd. är en professionell leverantör av batteribrickor, specialiserad på att tillhandahålla högkvalitativa tillbehör för bilar, fartyg och ny energi. Vi stöder OEM/ODM-tjänster. Vårt företag har över 2 000 typer av inventeringsartiklar och ett komplett och vetenskapligt kvalitetsledningssystem. Fabriken täcker en yta på mer än 4 000 kvadratmeter och har åtagit sig att lösa olika problem som användare stöter på under faktisk användning.

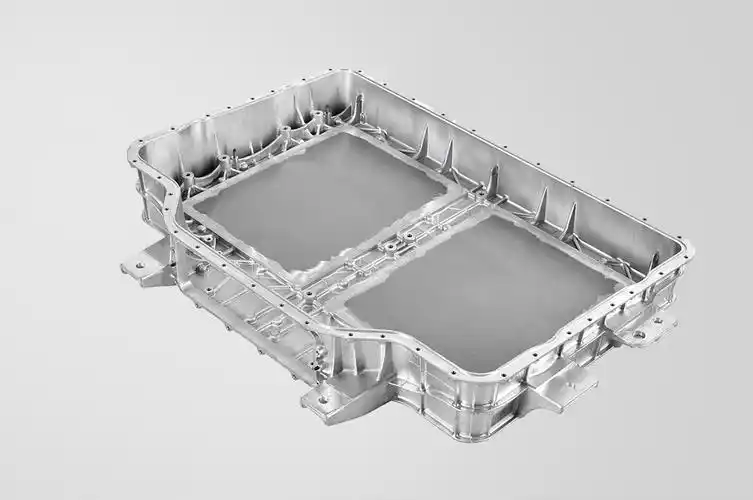

Den mycket efterlängtade processen - Integrerad pressgjutningsteknik

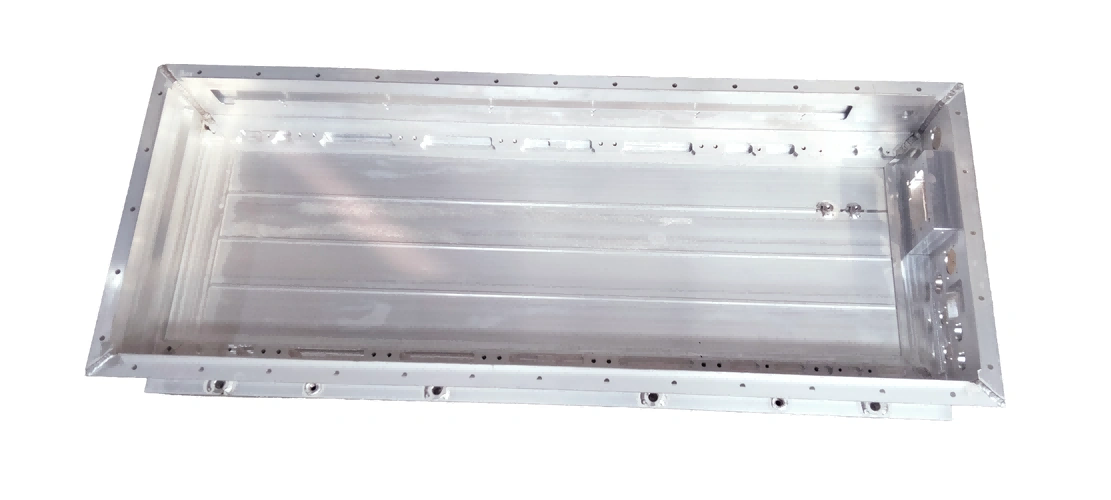

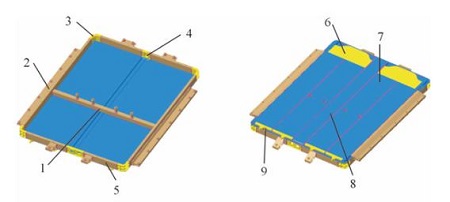

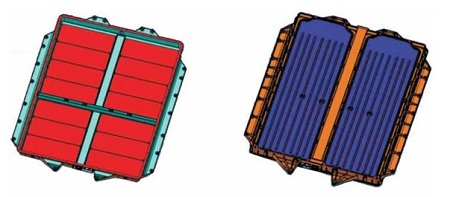

För närvarande tillverkas majoriteten av traditionella bilbatterifack genom att kombinera profiler genom extruderingssvetsning eller friktionssvetsning, etc. Denna process har dock vissa nackdelar, såsom svårigheter att bearbeta komplexa strukturer, dålig tätningsprestanda och relativt höga kostnader. Förutom extruderingssvetsprocessen är integrerad pressgjutningsteknik också en av de aktuella utvecklingsriktningarna. Även om den har en mindre marknadsandel för närvarande, förtjänar den fortfarande uppmärksamhet.

Speciellt inom området för nya energifordon har integrerad pressgjutningsteknik ständigt visat sin potential i termer av delprestanda, produktionseffektivitet och tillverkningskostnader. Med trenden med lättviktsmotorer har aluminium och magnesiumlegeringar ersatt stålmaterial som det vanliga valet. Detta inkluderar delar som bilbatterifack, främre fack och bakre golv, som har antagits allmänt. Genom att använda den höga precisionen, höga effektiviteten, kontrollerbarheten och höga materialutnyttjandegraden för integrerad pressgjutning har det blivit en frontlinje i utforskningen av lättviktsteknologi.

Det nationella kvalitetsinspektionscentret har infört flera säkerhetsstandarder för bilbatterisektionen, som täcker aspekter som kollisionssäkerhet, hållbarhet, användningsstyrka, vibrationer, etc. De flesta av testobjekten är främst inriktade på bilbatterifacket. Därför bidrar denna del mest till styvheten hos fordonskarossen och är också en viktig faktor i strukturell design. Höghållfast pressgjuten aluminiumlegering är inte bara mycket lämplig för pressgjutningsprocesser utan har också egenskaper som låg densitet, hög hållfasthet, korrosionsbeständighet och god värmeledningsprestanda. Det är för närvarande det föredragna materialet. Vi kommer att analysera den strukturella styrkan genom statik, och optimera de svaga punkterna i batteritrågets bilstruktur genom trycksimulering. Speciellt under påfyllningsprocessen av den gjutna aluminiumvätskan i den bakre sektionen finns det ett problem med otillräcklig lokal fluiditet, vilket resulterar i inkonsekvent tvärsnittshållfasthet. Genom att öka trycket och lägga till flödeskanaler kan vi öka tvärsnittsflödet och förbättra den slutliga formningskvaliteten.

Batterifackets kanter och mittersta tvärribbor har relativt hög styvhet, men den centrala delen är naturligtvis ett svagt område eftersom den inte kan lägga till horisontella och vertikala ribbor. För att stärka den centrala delens styvhet designade vi en mellanliggande konkav-konvex struktur, vilket på lämpligt sätt ökade väggtjockleken för att förbättra den strukturella hållfastheten, och genom hållfasthetstestning för att avgöra om den uppfyller kraven för hållfasthetsdesign.

Tester i djuphavet

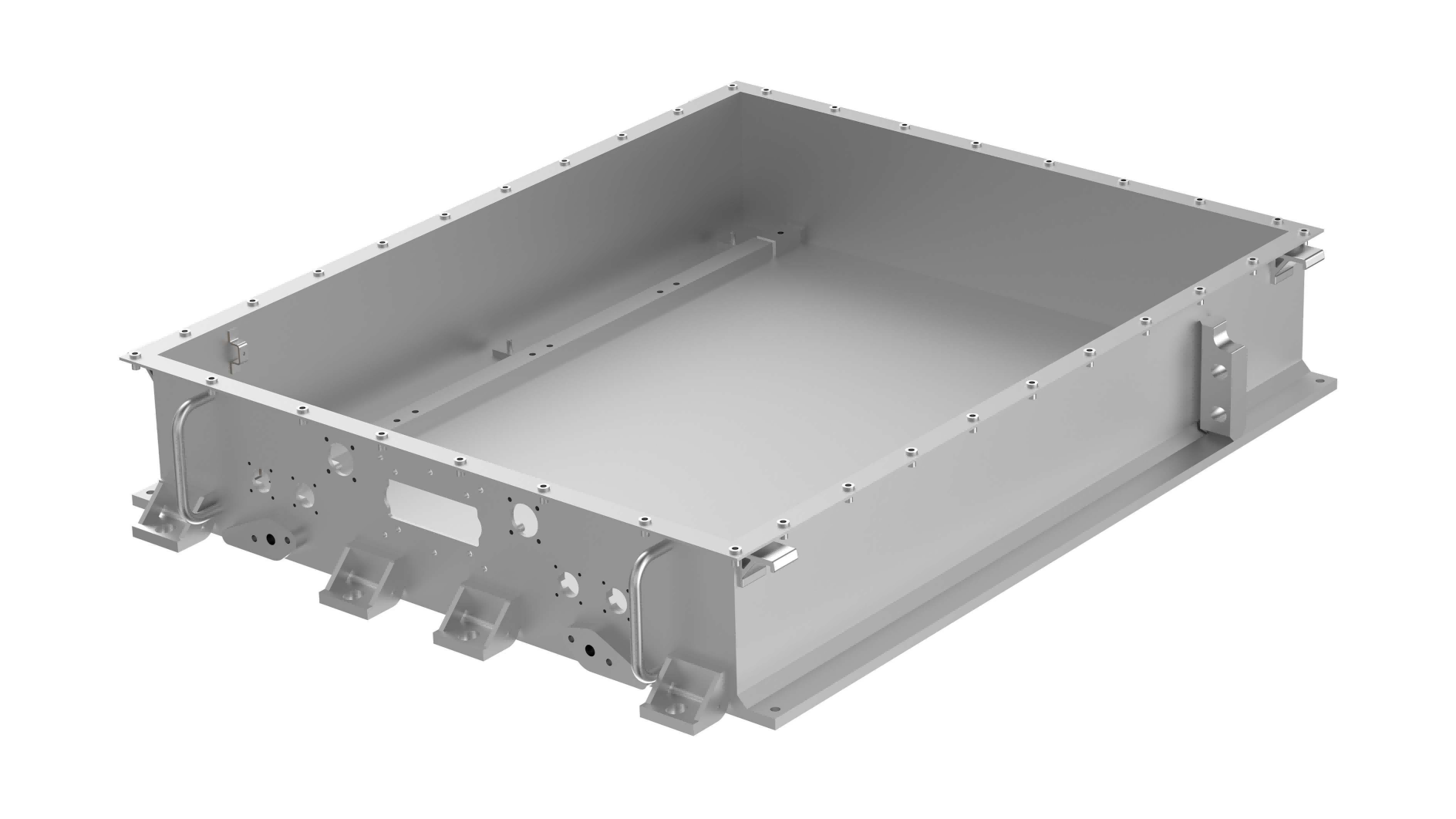

För närvarande är de viktigaste kärnfrågorna för batterifacket för båtar följande. För det första är det kravet på värmeavledning. Båtar använder större kraftbatterier och de genererar mycket värme. Detta utgör en stor utmaning för värmeavledning. Sedan är det arbetsmiljön. Vattenångan och saltdimman på sjö- och havsytor har extremt höga koncentrationer av korrosion. Samtidigt fluktuerar temperaturen mycket och vattenytan är mycket instabil och instabil. Detta innebär ytterligare stränga utmaningar för värmeavledningssystemet och den korrosionsbeständiga strukturen. Därför, för att klara sådana svåra förhållanden, är standarderna för båtkroppen ännu strängare.

Baserat på dessa frågor måste de huvudsakliga designriktningarna för det nuvarande marina batterifacket, förutom lättvikts- och värmeavledningsprestanda, också ta hänsyn till korrosionsbeständigheten. Speciellt efter att skalet har oxiderats av havsvatten kommer värmeavledningseffektiviteten att minska. Efter omfattande övervägande är aluminiumlegering för närvarande också ett av de primära valen.

FAQ

Vad är grupp 31 för batterier?

Grupp 31 är en standardiserad storleksklassificering formulerad av International Battery Council (BCI), med specificerade storleksstandarder och elektrisk prestanda. Det används ofta i applikationer som fritidsfordon, fartyg, kommersiella fordon, solenergi och industriell utrustning. Vi har designat en dedikerad grupp 31-batterilåda för denna specifikation och erbjuder även skräddarsydda tjänster baserade på användarnas faktiska behov.

Tester i djuphavet

Det är en viktig komponent i elfordonets kraftsystem, som huvudsakligen tjänar en skyddande funktion, och används för att säkerställa att batteripaketet fungerar säkert och utan skador under daglig användning.

Behövs en batterilåda?

Ja, det är nödvändigt. Det ger en säker och stabil plattform för batteriet, skyddar det från yttre skador och säkerställer därmed säkerheten för hela fordonet.

Behöver ett litiumbatteri en batterilåda?

Ja, för alla typer av batterier är skyddsanordningar nödvändiga. Säkerheten kommer alltid först.